智能制造行业现状与发展趋势分析

图片来源于网络,如有侵权,请联系删除

引言:智能制造的转型阵痛与突破契机

全球制造业正经历第四次工业革命的深刻洗礼,智能制造作为核心载体,已成为各国抢占产业竞争制高点的战略方向。然而,这场变革并非坦途——数据孤岛、技术卡脖子、人才断层、安全风险等痛点如影随形。某汽车制造企业曾因设备数据无法互通,导致生产线停机时间大幅增加;某电子企业因核心工业软件依赖进口,在技术迭代中陷入被动。这些案例揭示了一个现实:智能制造的推进既需要技术突破的硬实力,也依赖生态协同的软环境。

中研普华产业院研究报告《》指出,中国智能制造已从“试点示范”迈向“规模化应用”的关键阶段,但核心零部件自主化率不足、工业软件市场外资主导等结构性矛盾依然突出。

一、智能制造行业现状:从技术突破到生态重构

(一)政策驱动:战略定位与体系化布局

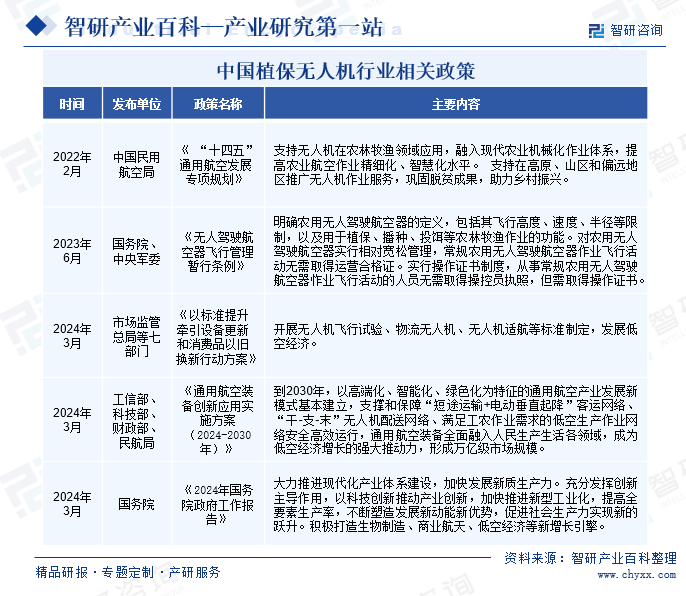

中国将智能制造上升至国家战略高度,构建了“1+N”政策体系。以《中国制造2025》为纲领,配套出台《“十四五”智能制造发展规划》《智能制造标准体系建设指南》等文件,形成从顶层设计到实施路径的完整框架。地方层面,长三角、珠三角、京津冀等区域通过专项资金、试点示范项目、标准制定等举措,推动智能制造生态链的完善。例如,常州经济开发区通过搭建智能制造协同发展联动机制,促进跨区域技术转移与资源共享。

政策红利持续释放,推动行业从“设备自动化”向“全价值链智能化”转型。中研普华数据显示,截至2023年底,全国已建成数字化车间和智能工厂示范项目,培育了系统解决方案供应商,形成覆盖智能装备、工业软件、系统集成的产业生态。

(二)技术融合:从单点突破到系统创新

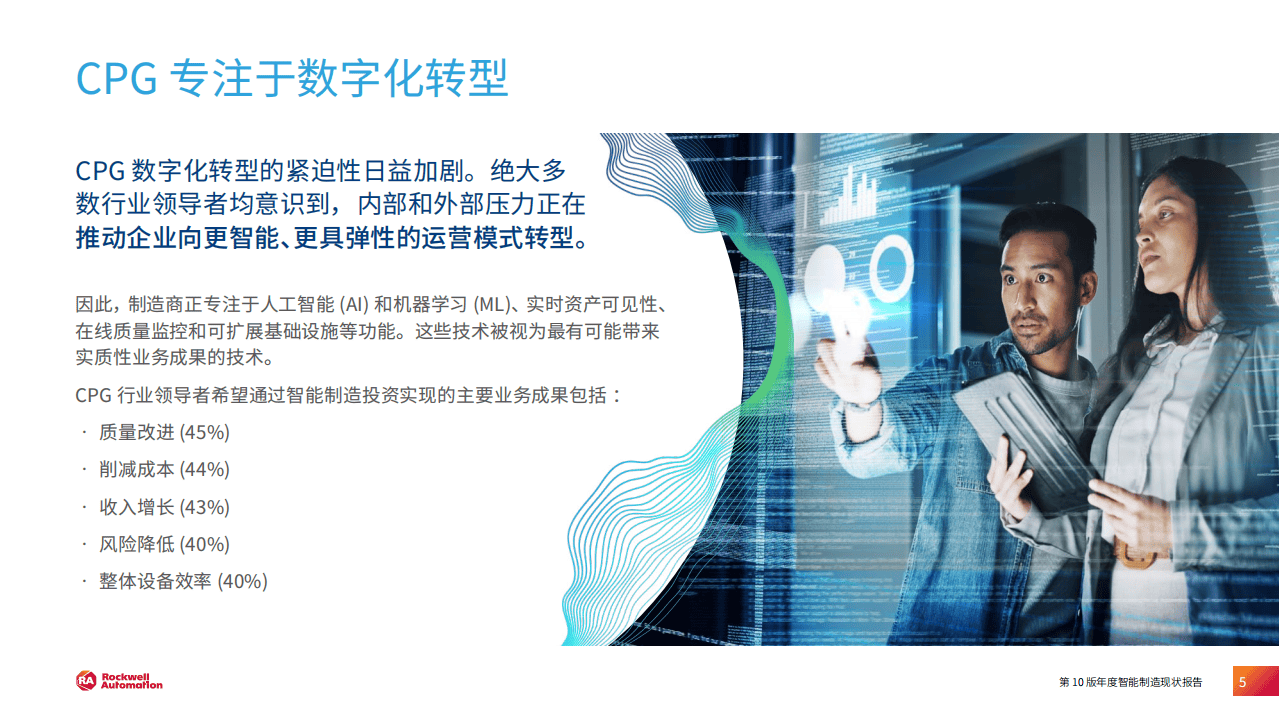

智能制造的核心是数据驱动的决策优化,其技术体系呈现“深度耦合、场景落地”的特征:

工业互联网平台:作为数字化转型的关键基础设施,已连接大量工业设备,沉淀工业模型。例如,某平台通过设备联网与数据采集,实现生产全流程透明化管理,将冲压车间设备故障率降低,模具更换时间大幅缩短。

AI与机器视觉:在质量检测领域,基于AI的视觉检测系统可识别微米级缺陷,替代传统人工抽检,使产品良率显著提升。某科技企业的SmartSolo Pro系统,检测手机外壳缺陷速度达人工多倍,误检率极低。

数字孪生技术:通过构建虚拟生产模型,缩短研发周期并提升测试覆盖率。某重工的工厂构建全要素孪生体,设备故障预测准确率超高,维护成本降低。

5G与边缘计算:5G的低时延特性支持远程操控与云化机器人应用,边缘计算则实现工厂现场的实时监控与数据汇聚。某工业科技的主攻方向正是工业物联网(IIoT)与智能感知系统,其边缘计算方案可动态优化产线排程,提高资源利用率。

(三)市场格局:从头部引领到全链协同

智能制造的应用领域已从汽车、电子等离散制造向流程工业、战略新兴产业延伸。中研普华调研显示,龙头企业通过MES与ERP集成,构建智能协同体系,生产效率平均提升较高比例;中小企业则通过轻量化解决方案逐步推进转型。

区域竞争格局呈现“东部集聚、中西部追赶”的特征。长三角依托产业集群与人才资源,形成智能装备制造、工业软件研发的完整生态链;中西部地区通过政策扶持与招商引资,在承接产业转移中构建差异化竞争力。例如,某集团与联想的合作项目,通过智能化基础架构改造,实现产能提升、人力需求减少、场地压缩的多重效益。

(四)现存痛点:从技术卡脖子到生态断层

尽管取得显著进展,中国智能制造仍面临结构性矛盾:

核心技术自主化不足:高端伺服电机、精密减速器、工业控制芯片等关键领域进口依赖度超高,工业仿真软件市场被外资企业垄断。

数据孤岛与安全风险:多数工厂存在信息系统割裂,设备数据难以统一管理;工控系统遭受网络攻击事件频发,某车企因数据泄露导致生产线停摆。

人才供需失衡:既懂AI算法又懂制造流程的复合型人才稀缺,某机构预测全球智能制造领域人才缺口将达百万级。

标准体系不完善:行业间互联互通存在障碍,某装备制造企业开发的MES系统虽成功应用于多个行业,但跨领域推广仍需解决数据接口兼容性问题。

二、智能制造发展趋势:从技术驱动到生态共赢

(一)技术演进:从感知智能到认知自主

中研普华产业院研究报告《》预测,未来五年,AI、数字孪生、量子计算等技术将推动智能制造向“自主化”与“平台化”方向演进:

AI深度赋能:AI将从生产环节的辅助工具演变为决策核心,实现生产系统的自感知、自决策、自执行。例如,某企业通过算法建模实现设备预测性维护,让工厂“未损先修”;某集团的人形机器人完成车门安装,作业精度极高。

数字孪生普及:数字孪生技术将从单点设备扩展至全生命周期管理。微软HoloLens 2与川崎重工合作实现产线AR巡检,效率提升较高比例;宁德时代通过数字孪生优化电池回收流程,提升资源利用率。

量子计算突破:在物流优化、材料研发等领域,量子计算将突破传统计算瓶颈。例如,某企业利用量子算法优化供应链排程,降低运输成本。

(二)模式创新:从产品制造到服务赋能

智能制造的商业模式正从“设备销售”向“数据服务”转型:

制造即服务(MaaS):富士康推出按需产能订阅服务,中小客户设备利用率大幅提升;某重工的设备数据年交易额突破数亿元,赋能供应链金融风控。

循环经济模式:智能回收系统结合区块链技术,实现产品全生命周期碳足迹追踪。某新能源企业利用数字孪生优化电池回收流程,提升资源利用率。

服务型制造转型:工程机械行业通过远程运维服务,将收入占比提升至较高比例;某航空企业推出“Power-by-the-Hour”服务,按发动机使用时长收费。

(三)生态竞争:从单点突破到全球协同

智能制造的竞争已从企业层面升级至生态层面:

平台化与生态化:行业将形成以工业互联网平台为核心的生态系统。例如,海尔的COSMOPlat平台连接众多企业,实现从大规模制造向大规模定制转型;某企业打造的工业互联网平台,已沉淀工业模型,形成覆盖设计、生产、服务的全链条解决方案。

技术主权争夺:中美欧在AI芯片、工业软件等领域争夺标准制定权。中国主导制定多项智能制造国际标准,提升全球话语权;某企业与东南亚国家合作建设智能矿山,本地化服务占比提升。

区域合作深化:东盟、非洲联盟推动区域内技术转移,某科技巨头在巴西建设工业互联网平台,服务当地制造业升级。

(四)绿色转型:从效率优先到可持续发展

在全球碳中和目标下,智能制造将与绿色制造深度融合:

智能能源管理:某时代宜宾基地使用绿电,单GWh电池碳足迹减少较高比例;某重工通过能耗优化系统,降低吨钢能耗与二氧化碳排放量。

清洁生产技术:生物制造与3D打印技术推动医疗与制造行业交叉创新。例如,某企业利用3D生物打印技术制造人体组织,缩短研发周期。

碳足迹追踪:区块链技术实现物料追溯与数据安全共享。某电子企业建设的智能拆解线,通过区块链记录产品全生命周期碳排放数据,满足绿色供应链管理要求。

三、挑战与对策:构建自主可控的智能制造生态

(一)核心技术攻关:突破“卡脖子”环节

设立专项基金,重点支持工业软件、高端芯片等“卡脖子”技术研发;建设国家级智能制造创新中心,打造协同创新平台。例如,某研究院通过“揭榜挂帅”机制,推动EDA工具、实时操作系统等底层技术突破。

(二)人才体系构建:弥合供需断层

深化教育体制改革,推动高校相关专业设置与产业需求对接;建立覆盖全国的智能制造人才培训体系,年培养高端人才众多。例如,借鉴德国“双元制”职业教育体系,企业与高校合作开发智能制造课程。

(三)数据安全治理:构建可信生态

加快数据安全法律法规和标准体系建设,明确数据权属与使用边界;推动工业数据共享平台建设,建立数据共享激励机制。例如,引入区块链技术实现物料追溯,通过加密传输与权限管理保障数据安全。

(四)中小企业赋能:降低转型门槛

通过SaaS化工业APP、C2M定制模式等创新服务,降低中小企业智能化改造门槛;结合税收减免、专项基金等政策支持,推动规模化应用。例如,某AI企业的模块化平台可在短周期内完成工厂数据接入与算法部署,成为“中小智造升级”的加速器。

智能制造正从“设备自动化”迈向“数据驱动的自主化”,其发展路径呈现技术深度融合、生态开放协同、绿色可持续三大特征。中研普华预测,到2030年,中国将建成全球领先的智能制造产业体系,规模以上制造业企业大部分实现数字化网络化,重点行业骨干企业初步应用智能化。

在这场变革中,企业需以“技术攻坚+生态构建+绿色转型”为战略支点,政府需通过政策引导与标准制定完善发展环境,学术界需加强跨学科人才培养与基础研究。唯有如此,中国智能制造方能在全球竞争中实现从“跟跑”到“并跑”“领跑”的跨越,为制造业高质量发展注入持久动能。

......

欲获悉更多关于行业重点数据及未来五年投资趋势预测,可点击查看中研普华产业院研究报告《》。