纺粘无纺布是通过纺丝成网、热粘合或化学粘合工艺制成的非织造材料,其纤维呈连续长丝结构,具有高强度、抗撕裂、透气性好及生产效率高等特点。作为无纺布领域的主流产品之一,纺粘无纺布广泛应用于医疗卫生(手术衣、口罩、医用敷料)、包装(购物袋、工业包装)、农业(覆盖膜、育秧布)、土木工程(土工布)等领域。其生产过程无需纺纱织布环节,具有流程短、成本低、可定制化等优势,契合现代工业对高效、环保材料的需求。

图片来源于网络,如有侵权,请联系删除

近年来,随着全球对可持续发展和公共卫生安全的重视,纺粘无纺布行业迎来结构性变革。一方面,传统应用领域对材料性能提出更高要求(如医用防护服的阻隔性、包装材料的可降解性);另一方面,新兴市场(如东南亚、非洲)的工业化进程加速,为行业拓展提供空间。本文基于2021年以来的行业动态,系统分析纺粘无纺布的发展现状、竞争格局及未来趋势。

(一)产能分布与区域集聚效应

据中研普华产业院研究报告分析,纺粘无纺布产能呈现明显的区域集聚特征。中国作为全球最大的无纺布生产国,纺粘工艺占比超过60%,产能集中于长三角、珠三角及环渤海地区。这些区域依托完善的产业链配套(如上游聚丙烯纤维供应、下游制品加工)和政策支持,形成规模化生产集群。例如,浙江、山东、福建等省份通过建设产业园区,推动纺粘无纺布企业向智能化、绿色化转型。

国际市场上,纺粘无纺布产能向发展中国家转移的趋势显著。印度、越南等国凭借劳动力成本优势和关税政策(如RCEP框架下的贸易便利化),吸引跨国企业投资建厂。然而,中国企业在技术积累和产业链完整性上仍具领先地位,高端产品(如双组分纺粘布、超细纤维纺粘布)的出口份额持续扩大。

(二)技术创新驱动产品升级

纺粘无纺布的技术迭代围绕“高性能化”和“功能化”展开。在医用领域,企业通过纳米涂层、静电驻极等技术提升材料的过滤效率和抗菌性能,满足口罩、防护服等防疫物资的严苛标准;在包装领域,可降解纺粘布的研发成为热点,生物基聚合物(如PLA)与纺粘工艺的结合,推动行业向环保方向转型;在工业领域,高强度纺粘土工布通过优化纤维排列和粘合工艺,显著提升抗拉强度和耐腐蚀性,广泛应用于基础设施建设中。

此外,智能化生产技术的应用加速行业效率提升。头部企业引入工业互联网平台,实现从原料配比、工艺参数到质量检测的全流程数字化管理,产品不良率大幅降低。例如,某企业通过AI算法优化纺丝温度,使单线产能提升,能耗降低。

(三)市场需求结构变化

纺粘无纺布的需求结构呈现“传统领域稳定增长,新兴领域快速扩张”的特征。医疗卫生领域仍是最大消费市场,全球疫情常态化背景下,医疗机构对防护服、手术衣等耗材的需求保持高位。同时,消费升级推动一次性卫生用品(如成人失禁用品、女性卫生用品)向高端化发展,纺粘无纺布因柔软性和透气性优势,成为核心基材。

包装领域的需求增长源于电商物流的爆发式发展。纺粘购物袋因可重复使用、承重能力强等特点,逐步替代传统塑料袋;工业包装中,纺粘防锈布、气垫膜等产品的应用,有效降低运输损耗。农业领域,纺粘覆盖膜通过调节光照和湿度,提升作物产量,在干旱地区推广迅速。

(一)市场集中度与头部企业优势

纺粘无纺布行业市场集中度较低,但头部企业通过技术壁垒和规模效应巩固优势。国内市场中,广东必得福、大连瑞光、华昊无纺等企业占据第一梯队,其产能规模大、产品线丰富,且在医用、工业等高端领域形成品牌溢价。例如,某企业凭借双组分纺粘技术,成为全球主要医疗防护服供应商之一;另一企业通过收购海外生产线,快速切入欧美市场。

第二梯队企业(如浙江金三发、金春股份)聚焦细分市场,通过差异化竞争实现突围。例如,某企业专注水刺-纺粘复合工艺,开发出高附加值的美容面膜基布;另一企业布局汽车内饰领域,其低气味、耐老化纺粘布获得主流车企认证。

(二)产业链整合与成本控制

纺粘无纺布企业的竞争力体现在产业链垂直整合能力上。头部企业向上游延伸,通过自建或参股聚丙烯纤维工厂,稳定原料供应并降低成本;向下游拓展,与制品加工企业建立战略联盟,提供定制化解决方案。例如,某企业投资建设熔喷-纺粘复合生产线,实现口罩核心材料的自给自足,疫情期间产能利用率大幅提升。

中小企业则通过区域集群化生存,依托本地化供应链和灵活交付能力,承接头部企业的外包订单。例如,长三角地区形成“纤维-纺粘布-制品”的完整产业链,中小企业通过分工协作提升整体效率。

(三)国际竞争与贸易壁垒

中国纺粘无纺布企业在国际市场上面临双重挑战:一方面,欧美国家通过技术标准(如OEKO-TEX认证)和碳关税政策,抬高进口门槛;另一方面,印度、土耳其等国凭借成本优势,在中低端市场展开价格竞争。为应对挑战,中国企业加速全球化布局,在东南亚建设生产基地以规避贸易壁垒,同时加大研发投入,推动产品符合国际环保标准。例如,某企业通过获得FDA认证,成功进入美国医疗市场。

(一)绿色转型成为行业主旋律

全球碳中和目标推动纺粘无纺布行业向低碳化、循环化转型。生物基纺粘布的研发进入快车道,以PLA、PHA为代表的生物可降解材料逐步替代石油基聚丙烯,减少微塑料污染。此外,废旧纺粘布的回收再利用技术取得突破,通过化学解聚法可将废弃材料还原为单体,重新用于纺丝生产,实现闭环循环。

政策层面,中国“十四五”规划明确提出推广绿色制造体系,对采用环保工艺的企业给予税收优惠和补贴。预计未来五年,绿色纺粘无纺布的市场份额将大幅提升。

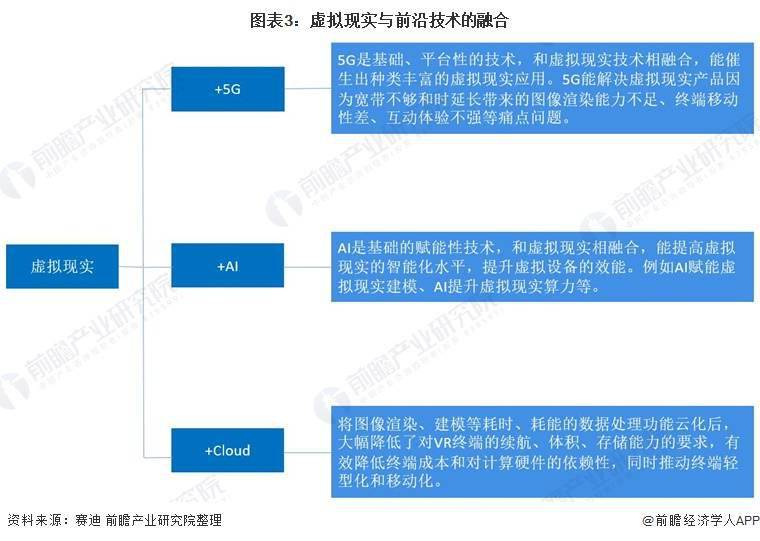

(二)技术融合催生新应用场景

纺粘工艺与其他非织造技术的融合(如水刺、针刺、熔喷)将创造更多高附加值产品。例如,纺粘-水刺复合布结合了纺粘布的高强度和水刺布的柔软性,广泛应用于高端湿巾、医用敷料等领域;纺粘-熔喷-纺粘(SMS)复合布因兼具阻隔性和透气性,成为医用防护服的首选材料。

此外,纳米技术、3D打印等前沿技术的引入,将推动纺粘无纺布向智能化、个性化方向发展。例如,纳米银涂层纺粘布具有长效抗菌性能,可用于智能穿戴设备的传感器基材;3D打印纺粘结构可定制化孔隙率,满足组织工程支架的特殊需求。

(三)新兴市场崛起带来增长机遇

发展中国家工业化进程加速,为纺粘无纺布行业提供广阔市场空间。东南亚地区,随着制造业转移和消费升级,对包装材料、卫生用品的需求快速增长;非洲地区,基础设施建设和农业现代化推动土工布、覆盖膜等产品的普及。中国企业可通过本地化生产(如与当地企业合资建厂)和品牌输出,抢占新兴市场先机。

(四)行业整合与集中度提升

在环保政策趋严和成本压力上升的背景下,纺粘无纺布行业将经历新一轮整合。头部企业通过并购重组扩大规模,提升议价能力;中小企业则需聚焦细分领域,通过技术创新或服务差异化生存。预计未来五年,行业CR10(前十家企业市场份额)将大幅提升,形成“头部引领、腰部支撑、尾部特色化”的竞争格局。

欲了解纺粘无纺布行业深度分析,请点击查看中研普华产业研究院发布的《》。